Dans les usines modernes, les bras robotiques saisissent précisément les composants, les chariots AGV se déplacent le long d'itinéraires prédéterminés, et les capteurs collectent les données opérationnelles en temps réel provenant des équipements. Ces dispositifs industriels apparemment indépendants sont, en réalité, étroitement connectés via un « réseau » invisible, le commutateur industriel servant de hub central de ce réseau. Il agit comme la ligne de vie de la communication dans les environnements industriels, permettant un flux de données efficace et stable entre les dispositifs.

Beaucoup de gens, en entendant parler pour la première fois des commutateurs industriels, peuvent instinctivement supposer qu'ils sont simplement des versions améliorées de commutateurs commerciaux destinés aux environnements industriels. Cependant, en réalité, les commutateurs industriels sont des dispositifs de communication spécialement conçus pour les scénarios industriels, différant fondamentalement des commutateurs commerciaux en termes de philosophie de conception et de critères de performance.

Alors que les commutateurs commerciaux fonctionnent tranquillement dans des salles de serveurs climatisées, les commutateurs industriels subissent des tests de survie très différents : dans les tunnels de mines de charbon en Europe du Nord, ils résistent à des températures allant jusqu'à -40 °C et à l'érosion double de la poussière de charbon ; dans les parcs chimiques en Indonésie, ils résistent à des températures allant jusqu'à 85 °C et aux attaques chimiques des gaz corrosifs ; dans les sous-stations du plateau Qinghai-Tibet, ils maintiennent une communication stable à une altitude de 4 500 mètres. Ces scénarios révèlent un fait crucial : les commutateurs industriels ne sont pas simplement des versions renforcées de dispositifs commerciaux, mais des hubs de communication repensés pour les environnements industriels.

Un commutateur industriel est un dispositif de communication réseau spécialement conçu pour les environnements industriels, facilitant une transmission de données efficace et fiable entre les dispositifs dans les systèmes d'automatisation industrielle et l'Internet industriel des objets (IIoT).

Les commutateurs commerciaux sont généralement logés dans des salles de serveurs à température contrôlée, à humidité régulée et sans poussière, bénéficiant de conditions de travail relativement confortables. En revanche, les commutateurs industriels font face à des tests extrêmes de « glace et feu ».

Dans le froid glacial de l'Europe du Nord, où les températures peuvent chuter jusqu'à -40 °C, un équipement ordinaire échouerait à cause du froid, mais les commutateurs industriels continuent de fonctionner stablement grâce à des matériaux spéciaux à basse température et à des dispositifs de chauffage. Dans la chaleur torride des aciéries, où les températures ambiantes atteignent 85 °C, les commutateurs industriels garantissent que les circuits internes restent indemnes grâce à des conceptions de dissipation de chaleur efficaces et à des composants résistants aux hautes températures.

De plus, ils doivent faire face à des conditions difficiles telles que la poussière, l'humidité et les gaz corrosifs, avec des indices de protection généralement supérieurs à IP40 et certains modèles haut de gamme atteignant même IP67, ce qui signifie qu'ils peuvent bloquer complètement l'entrée de poussière et résister à une immersion à court terme sans dommages.

Dans la production industrielle, les interruptions de communication peuvent entraîner de graves accidents de sécurité et des pertes de production. Par conséquent, les commutateurs industriels exigent une fiabilité presque sans compromis.

● Ils utilisent des conceptions de redondance d'alimentation double, où les sources d'alimentation de secours commutent de manière transparente lorsque l'alimentation principale tombe en panne, garantissant ainsi un fonctionnement continu de l'appareil.

● La technologie de refroidissement sans ventilateur réduit non seulement les points de défaillance mécaniques, mais aussi le bruit de fonctionnement, s'adaptant ainsi aux scénarios industriels nécessitant des environnements silencieux.

● En termes de compatibilité électromagnétique (CEM), les commutateurs industriels répondent à trois normes de niveau industriel, résistant efficacement à diverses interférences électromagnétiques dans les environnements industriels et prévenant les erreurs de transmission de données.

Selon les statistiques, le temps moyen entre deux pannes (MTBF) des commutateurs industriels dépasse 10 ans, soit plus de trois fois celui des dispositifs commerciaux.

De nombreux processus de production industrielle exigent une précision temporelle extrême, telle que les opérations collaboratives robotisées et le contrôle de mouvement. Les commutateurs industriels utilisent la technologie de réseau sensible au temps (TSN) pour contrôler la latence de bout en bout au niveau du microseconde, garantissant ainsi la transmission prioritaire et en temps opportun des données critiques. Par exemple, dans la fabrication automobile, lors de la soudure de carrosseries, plusieurs robots de soudage doivent agir simultanément. Si la transmission de données est retardée, cela peut entraîner des déviations de position de soudage, affectant la qualité de la carrosserie.

Les garanties de performances en temps réel des commutateurs industriels permettent une précision de synchronisation des actions robotisées dans une fourchette de ±100 μs, améliorant considérablement l'efficacité de production et la qualité des produits.

Les commutateurs industriels doivent leur rôle pivot dans les scénarios industriels à une série de supports technologiques clés.

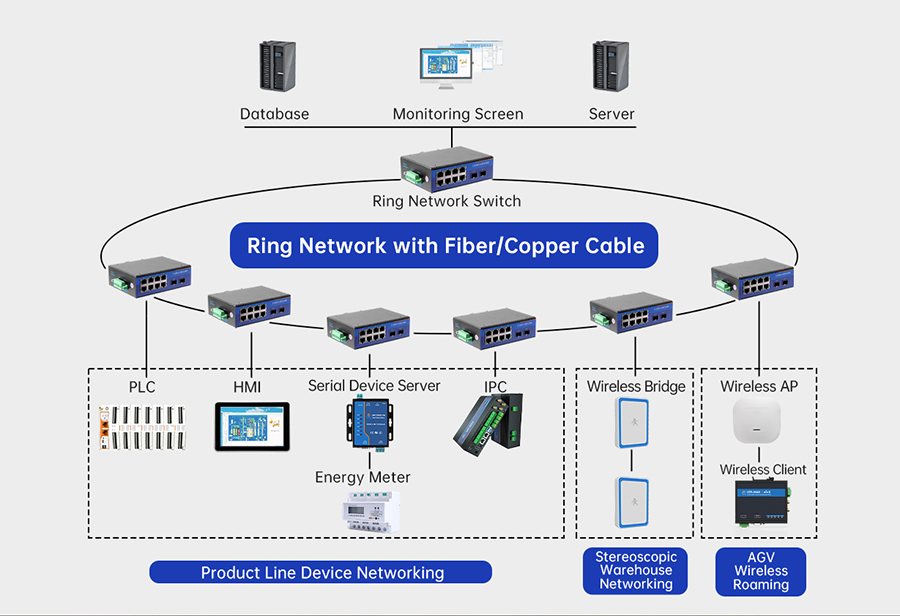

Dans les réseaux industriels, les défaillances de liaison sont un problème courant. Les commutateurs industriels utilisent des protocoles de redondance en anneau, tels que le protocole de redondance parallèle (PRP) et la redondance transparente à haute disponibilité (HSR), pour effectuer la commutation en cas de défaillance de liaison en moins de 50 ms. Cela signifie que lorsqu'une liaison de communication tombe en panne, les commutateurs industriels peuvent rapidement commuter le chemin de transmission de données vers une liaison de secours, avec un impact minimal sur le fonctionnement normal des dispositifs.

En revanche, les commutateurs commerciaux nécessitent généralement plus de 30 secondes pour effectuer la commutation en cas de défaillance, ce qui est inacceptable dans la production industrielle.

Les sites industriels disposent d'une variété d'appareils et de protocoles différents, tels que Modbus TCP, PROFINET, EtherNet/IP, etc. Les commutateurs industriels, grâce à leurs moteurs de conversion de protocole intégrés, peuvent gérer simultanément plus de 10 protocoles industriels, permettant une communication transparente entre différents appareils.

Par exemple, dans une usine intelligente, il peut y avoir des automates programmables Siemens d'Allemagne, des robots Fanuc du Japon et des capteurs produits localement. Les commutateurs industriels peuvent connecter ensemble ces appareils de différentes marques et protocoles, construisant ainsi un réseau de communication unifié.

De plus, l'application de la technologie OPC UA sur TSN permet un traitement standardisé des données des appareils au niveau du commutateur, améliorant encore l'interopérabilité entre les appareils.

Les nouveaux commutateurs industriels commencent à intégrer des modules d'inférence AI légers, disposant de capacités de calcul à la périphérie. Lors d'une pratique dans une usine intelligente en Allemagne, des commutateurs industriels équipés de fonctions de calcul à la périphérie ont réalisé un prétraitement local des données et une détection d'anomalies en temps réel. Ils peuvent filtrer plus de 90 % des données invalides, réduisant les exigences en bande passante du réseau central de 70 %. Simultanément, grâce à des modèles d'apprentissage automatique, ils identifient les caractéristiques de vibration de l'équipement, réduisant les temps d'alerte de défauts d'heures à minutes. Cela améliore non seulement l'efficacité du traitement des données, mais réduit également la dépendance aux serveurs cloud, améliorant les performances en temps réel et la fiabilité du système.

Les technologies clés des commutateurs industriels constituent une base solide, soutenant leurs performances exceptionnelles dans des environnements industriels complexes. Les technologies d'échange de données rapides et précises permettent la transmission instantanée de vastes quantités d'informations industrielles ; les capacités anti-interférences renforcées garantissent une transmission de signal stable et sans erreur dans des environnements électromagnétiques forts ; et les conceptions de redondance intelligentes garantissent un fonctionnement réseau ininterrompu en cas de défaillances soudaines.

Lorsque nous concentrons notre attention, nous constatons que ces technologies clés n'existent pas isolément. Elles sont étroitement entrelacées et fonctionnent en synergie, construisant conjointement l'architecture clé des commutateurs industriels.

Fonctions clés : transfert de paquets, traitement des protocoles L2/L3 (STP/OSPF) et support des protocoles industriels (Modbus TCP/PROFINET).

Technologies clés : pipeline matériel (latence au niveau du microseconde), TSN (transmission déterministe) et accélération TCAM (correspondance ACL/QoS).

4.1.2 Modules de ports

Types :

Ports électriques (RJ45) : 10/100/1000 Mbps, connectant les automates programmables et les ordinateurs ;

Ports optiques (SFP/SFP+) : 10G/40G, permettant une transmission à longue distance par fibre optique ;

Ports PoE : combinant l'alimentation et la transmission de données (par exemple, pour les caméras IP) ;

Conception de redondance : agrégation de liens (LACP) avec commutation en cas de défaillance en 50 ms.

4.1.3 Systèmes d'alimentation

Alimentation redondante : modules d'alimentation doubles AC/DC avec commutation principale-secours transparente ;

Support de tension large : AC 100-240 V (universel) ou DC 12/24/48 V (pour des scénarios spéciaux).

4.1.4 Châssis et dissipation thermique

Indice de protection : IP40 (résistance à la poussière et à l'eau), certains modèles étant classés IP67 (résistant à l'immersion dans l'eau) ;

Résistance aux chocs : montage sur rail DIN pour les environnements sujet aux vibrations ;

Méthodes de dissipation thermique : sans ventilateur (boîtier métallique pour la dissipation thermique) ou ventilateurs à faible bruit.

Noyau temps réel : RTOS ou algorithmes d'ordonnancement personnalisés pour garantir une faible latence (≤ 10 μs) ;

Support des protocoles : protocoles L2/L3 (STP/OSPF) + protocoles industriels (EtherNet/IP) ;

Intégration TSN : synchronisation temporelle (IEEE 802.1AS) + ordonnancement du trafic (IEEE 802.1Qbv).

4.2.2 Outils de gestion

Interface Web : configuration graphique (VLAN/QoS) ;

Ligne de commande CLI : gestion à distance SSH/Telnet ;

SNMP/NETCONF : intégration dans des plateformes de gestion réseau (par exemple, SolarWinds).

4.2.3 Mécanismes de sécurité

Contrôle d'accès : règles ACL + authentification 802.1X ;

Chiffrement des données : MACsec (couche liaison) + IPsec (couche réseau) ;

Protection des protocoles : prévention de l'usurpation ARP, DHCP Snooping.

4.2.4 Ouverture et extensibilité

Programmation P4 : logique de transfert personnalisée (par exemple, analyse de protocole) ;

Intégration AI : prétraitement local des données (par exemple, analyse des vibrations de l'équipement) ;

Containerisation : division des fonctions en conteneurs indépendants (routage/surveillance) pour faciliter les mises à niveau.

Accélération matérielle : les puces de commutation gèrent ACL/QoS, libérant ainsi les ressources du CPU ;

Faible latence : noyau temps réel + pipeline matériel pour une réponse aux commandes de contrôle au niveau du microseconde ;

Haute fiabilité : alimentation/ports redondants + protocoles de réseau en anneau (ERPS), avec un MTBF dépassant 200 000 heures ;

Adaptabilité environnementale : large plage de températures (-40 °C à 85 °C), résistance à la poussière et à l'eau, et résistance aux vibrations, répondant aux demandes des scénarios industriels.

Les commutateurs industriels disposent d'un réseau de trafic précisément conçu pour réaliser une interconnexion transparente et une communication stable entre les appareils dans des scénarios d'application pratiques, soutenant les résultats pratiques de divers paramètres.

En tirant parti de leur haute fiabilité, leur adaptabilité environnementale et leurs capacités de gestion de réseau intelligentes, les commutateurs industriels ont établi des avantages d'application uniques dans l'Internet industriel des objets (IIoT). Leurs solutions d'application typiques couvrent une gamme de scénarios avec des exigences strictes en termes de stabilité du réseau, de performances en temps réel et de sécurité. Voici les solutions spécifiques et les analyses :

Points de douleur du scénario :

Dans les lignes de production automatisées telles que la fabrication automobile et l'assemblage électronique, les automates programmables, les capteurs, les robots et autres appareils doivent interagir avec les données en temps réel. Les commutateurs ordinaires sont susceptibles de provoquer des actions d'appareils asynchrones en raison de l'incompatibilité des protocoles et des fluctuations de latence, entraînant des accidents de production.

Solutions de commutateurs industriels :

● Analyse et ordonnancement des protocoles : support des protocoles industriels tels que Modbus TCP, PROFINET et EtherCAT, analyse du contenu des instructions et optimisation des chemins de transmission. Par exemple, la Gigafactory de Tesla utilise des commutateurs industriels pour synchroniser en temps réel les paramètres de soudage, les séquences d'assemblage des composants et autres données aux robots, garantissant que les erreurs de production pour chaque véhicule sont contrôlées dans des millimètres.

● Faible latence et large bande passante : utilisation de conceptions optimisées de bande passante de panneau arrière et de taux de transfert de paquets pour répondre aux demandes de transmission de grandes quantités de données. Dans la fabrication de semi-conducteurs, les commutateurs industriels supportent le contrôle en temps réel d'équipements de précision nanométrique, empêchant le rejet de plaquettes en raison de la latence du réseau.

● Conception de redondance : garantir un fonctionnement de la ligne de production 24h/24 et 7j/7 grâce aux protocoles de redondance de réseau en anneau ERPS (temps de récupération de lien ≤ 50 ms) et à la redondance d'alimentation double. Après avoir basculé vers des commutateurs industriels, une certaine usine automobile a réduit son temps d'arrêt annuel de 20 heures à 0,5 heure, améliorant son efficacité de production de 18 %.

Points douloureux des scénarios :

Les centrales électriques, les réseaux électriques, les parcs éoliens et autres scénarios sont soumis à de fortes interférences électromagnétiques et à des températures extrêmes (hautes/basses). Les commutateurs ordinaires sont sujets à des interruptions de données en raison de pannes de courant ou d'interférences de signal, affectant la sécurité de la répartition de l'énergie.

Solutions de commutateurs industriels :

● Résistance aux interférences électromagnétiques et conception à large plage de températures : Adopter la compatibilité électromagnétique de niveau EMC 4 pour s'adapter à l'environnement électromagnétique fort des sous-stations ; fonctionner dans une plage de températures allant de -40 °C à 85 °C, répondant aux besoins climatiques extrêmes des centrales photovoltaïques du Xinjiang et des parcs éoliens du Nord-Est de la Chine. Par exemple, la centrale hydroélectrique des Trois Gorges utilise des commutateurs industriels pour transmettre en temps réel les niveaux d'eau, la production d'énergie et autres données au centre de contrôle, assurant ainsi le fonctionnement stable du système électrique.

● Redondance de réseau en anneau et haute fiabilité : Prendre en charge le protocole Spanning Tree (802.1s MSTP) et la technologie de réseau en anneau rapide, avec des temps de récupération de liaison de données aussi rapides que 20 ms. Dans le système de contrôle auxiliaire des centrales thermiques, les commutateurs industriels connectent des points de contrôle décentralisés tels que les réseaux d'eau, de charbon et de cendres, permettant une communication redondante entre la salle de contrôle principale et les systèmes de protection, les systèmes d'excitation, et évitant les arrêts complets de l'usine en raison de défaillances ponctuelles.

● Support de transmission à longue distance : Intégrer des ports de fibre optique pour répondre aux besoins de transmission de données à longue distance des parcs éoliens, des centrales photovoltaïques et autres scénarios. Un certain parc éolien offshore utilise des commutateurs industriels pour transmettre en temps réel les données de vibration des éoliennes et les paramètres de puissance au centre de surveillance onshore, réduisant les temps de réponse aux alertes de défaillance à quelques secondes.

Points douloureux des scénarios :

Les scénarios tels que les métros, les chemins de fer à grande vitesse et les autoroutes sont soumis à des vibrations, des impacts de haute intensité et à des environnements électromagnétiques complexes. Les commutateurs ordinaires sont sujets à des défaillances de contrôle des signaux de circulation et à des pertes de données de surveillance en raison de défaillances mécaniques ou d'interférences de signal.

Solutions de commutateurs industriels :

● Niveau de protection élevé et résistance aux chocs : Adopter un niveau de protection IP67 (étanche à la poussière et à l'eau) et une protection contre la foudre de 6 kV pour s'adapter aux conditions difficiles des tunnels de métro et des environnements autoroutiers extérieurs. Par exemple, le métro de Beijing utilise des commutateurs industriels pour connecter le Système d'Information Passagers (PIS), le système de collecte automatique des tarifs (AFC) et le Système de Contrôle Supervisé Intégré (ISCS), assurant ainsi la transmission en temps réel de l'état de fonctionnement des trains et des données de flux de passagers.

● Performances en temps réel et faible gigue : Prendre en charge la technologie TSN (Time-Sensitive Networking), fournissant une synchronisation d'horloge au niveau des microsecondes et une transmission à faible latence pour répondre aux exigences en temps réel du contrôle des signaux de chemin de fer à grande vitesse et des scénarios de marshalling des trains. Sur le chemin de fer à grande vitesse Beijing-Zhangjiakou, les commutateurs industriels synchronisent les données de position et de vitesse des trains au centre de répartition, assurant des intervalles de trains précis allant jusqu'à quelques secondes.

● Alimentation POE et câblage simplifié : Les commutateurs industriels POE peuvent alimenter des caméras IP, des capteurs et autres appareils, réduisant ainsi le coût d'installation des lignes électriques. Dans les systèmes électromécaniques autoroutiers, les commutateurs industriels connectent les systèmes de perception, de surveillance et de communication à travers des réseaux en anneau de fibre optique, permettant un échange de données efficace sur l'ensemble du tronçon routier.

Points douloureux des scénarios :

Les stations météorologiques, les stations de surveillance de la qualité de l'eau et autres scénarios sont largement distribués et nécessitent un fonctionnement extérieur à long terme. Les commutateurs ordinaires sont sujets à des défaillances d'équipement en raison de la poussière et de l'humidité, affectant la continuité de la collecte de données.

Solutions de commutateurs industriels :

● Conception sans ventilateur et résistance à la poussière/à l'eau : Utiliser un boîtier métallique pour la dissipation de la chaleur, réduisant l'entrée de poussière ; les niveaux de protection IP40 et supérieurs s'adaptent aux environnements sablonneux, pluvieux et enneigés. Par exemple, le Bureau météorologique du Qinghai utilise des commutateurs industriels pour connecter des capteurs de vitesse du vent et d'humidité, réalisant ainsi une collecte continue de données pendant plus de 5 ans dans des environnements difficiles tels que le désert de Gobi.

● Surveillance et gestion à distance : Prendre en charge SNMP, la gestion Web et autres fonctions pour visualiser à distance l'état de l'appareil et configurer les paramètres, réduisant ainsi les coûts de maintenance sur site. Dans la surveillance de la qualité de l'eau, les commutateurs industriels transmettent en temps réel le pH, l'oxygène dissous et autres données aux départements de protection de l'environnement, aidant ainsi à l'alerte et au traitement de la pollution.

● Support multi-protocole et extensibilité : Compatible avec des protocoles tels que Modbus et OPC UA, permettant la connexion à des équipements de surveillance de différents fabricants. Un certain parc chimique utilise des commutateurs industriels pour intégrer des données de concentration de gaz, de température et autres, construisant ainsi une plateforme de surveillance environnementale unifiée et améliorant la vitesse de réponse aux urgences.

Sur les lignes de production de précision de l'automatisation industrielle, les réseaux étendus de surveillance de l'énergie, la répartition en temps réel du transport intelligent et les nœuds distribués de la surveillance environnementale, les commutateurs industriels servent de « hubs de données ». Avec des caractéristiques telles que des réseaux en anneau à haute fiabilité, des conceptions anti-interférences et un fonctionnement à large plage de températures, ils tissent des appareils terminaux décentralisés en réseaux collaboratifs intelligents. Alors que les solutions techniques passent du stade des conceptions à celui de la mise en œuvre, la clé pour élever les systèmes intelligents du stade « utilisables » à celui « conviviaux » réside dans l'association de ces « hubs de données » avec les configurations matérielles les plus adaptées en fonction des exigences de bande passante, de l'espace d'installation, de la compatibilité des protocoles et d'autres caractéristiques de différents scénarios.

● Fonctionnement à large plage de températures :

Les environnements industriels connaissent d'importantes variations de température. Les commutateurs industriels peuvent généralement fonctionner normalement dans une large plage de températures allant de -40 °C à 75 °C. Qu'il s'agisse de l'environnement extérieur extrêmement froid en hiver dans le nord ou de l'intérieur chaud des usines en été dans le sud, ils peuvent fonctionner de manière stable, assurant ainsi la continuité de la production industrielle.

● Niveaux de protection élevés :

Ils possèdent des niveaux de protection élevés (tels que IP40, IP65, IP67, etc.), empêchant efficacement l'entrée de poussière, de gouttes d'eau, de taches d'huile, etc., dans l'appareil et causant des dommages au circuit. Par exemple, ils peuvent fonctionner de manière fiable dans des environnements poussiéreux tels que les mines et les cimenteries, ainsi que dans des milieux humides tels que les usines de transformation alimentaire et les usines chimiques.

● Résistance aux interférences électromagnétiques :

Les sites industriels sont remplis de nombreuses sources d'interférences électromagnétiques, telles que les moteurs, les convertisseurs de fréquence et les machines de soudage. Les commutateurs industriels emploient des conceptions de blindage spéciales et des technologies de compatibilité électromagnétique pour résister efficacement aux interférences électromagnétiques, assurant ainsi la stabilité et l'exactitude de la transmission de données et empêchant les erreurs de données ou les interruptions de communication causées par les interférences.

● Résistance aux chocs et aux impacts : Dans certains scénarios industriels, l'équipement peut être soumis à des vibrations et à des impacts, comme dans le transport ferroviaire et la navigation. Les commutateurs industriels possèdent une excellente résistance aux chocs et aux impacts, utilisant des conceptions renforcées et des matériaux amortissants pour fonctionner normalement dans des environnements sujet aux vibrations et aux impacts, assurant ainsi la fiabilité du réseau.

● Conception redondante :

Ils prennent en charge des fonctions telles que la redondance d'alimentation et la redondance de liaison. La redondance d'alimentation offre deux entrées d'alimentation. Lorsqu'une source d'alimentation tombe en panne, l'autre peut prendre immédiatement le relais, garantissant un approvisionnement électrique continu à l'appareil. La redondance de liaison, grâce à des topologies telles que l'anneau et la double liaison, permet aux données de basculer automatiquement vers une liaison de secours pour la transmission lorsqu'une certaine liaison tombe en panne, permettant une auto-réparation rapide du réseau et améliorant considérablement la fiabilité du réseau.

● Composants de qualité industrielle :

Des puces, condensateurs, résistances et autres composants de qualité industrielle sont sélectionnés. Ces composants offrent une fiabilité et une stabilité supérieures, permettant une utilisation à long terme dans des environnements industriels difficiles, réduisant la probabilité de pannes de l'équipement et diminuant les coûts de maintenance.

● Conception pour une longue durée de vie : Les commutateurs industriels sont généralement conçus pour une longue durée de vie, d'une durée typique de plus de 10 ans. Ils sont fabriqués avec des matériaux de haute qualité et des techniques exquises, soumis à des inspections de qualité strictes et à des tests de fiabilité pour garantir des performances stables pendant un fonctionnement à long terme, réduisant ainsi la fréquence et le coût de remplacement de l'équipement.

● Prise en charge de multiples protocoles industriels :

Ils peuvent être compatibles avec et prendre en charge divers protocoles de communication industriels, tels que Modbus TCP, Profinet, EtherCAT et DeviceNet, facilitant ainsi la connexion et la communication avec divers équipements industriels, permettant l'interconnexion et le partage de données entre les appareils, et offrant un soutien solide à l'intégration et au fonctionnement collaboratif des systèmes d'automatisation industrielle.

● Forte performance en temps réel :

Dans le domaine du contrôle industriel, des exigences élevées en matière de temps réel sont imposées aux données. Les commutateurs industriels utilisent des systèmes d'exploitation en temps réel et des algorithmes de transfert de données optimisés, permettant un traitement et un transfert rapides des données afin d'assurer la transmission ponctuelle et précise des commandes de contrôle et des données des capteurs, répondant ainsi aux exigences strictes en temps réel des processus de production industrielle.

● Synchronisation précise de l'horloge : Ils prennent en charge des protocoles de synchronisation précise de l'horloge (tels que IEEE 1588), permettant une synchronisation précise du temps entre les commutateurs et les équipements industriels avec une précision allant jusqu'au microseconde, voire au nanoseconde. Cela est d'une grande importance pour les applications nécessitant une synchronisation précise du temps, telles que les systèmes de contrôle distribué et le contrôle de mouvement.

● Méthodes de gestion multiples :

Ils offrent diverses interfaces et méthodes de gestion, telles que les interfaces Web, SNMP, Telnet et CLI, facilitant ainsi la configuration, la surveillance et la gestion à distance des commutateurs par les administrateurs. Grâce à l'interface Web, les administrateurs peuvent visualiser l'état de fonctionnement, les informations sur les ports et les statistiques de trafic des commutateurs, et effectuer les opérations de configuration correspondantes. Le protocole SNMP permet une gestion et une surveillance centralisées des commutateurs, améliorant ainsi l'efficacité de la gestion.

● Diagnostic des pannes et alerte précoce :

Ils disposent de fonctions complètes de diagnostic des pannes et d'alerte précoce, capables de surveiller en temps réel l'état de fonctionnement des appareils et le trafic réseau. Lorsque des anomalies sont détectées, telles que des défaillances de port, des interruptions de liaison ou des surcharges de trafic, ils peuvent émettre rapidement des messages d'alerte pour informer les administrateurs et permettre leur traitement. Dans le même temps, ils peuvent fournir des journaux de pannes détaillés et des informations de diagnostic pour aider les administrateurs à localiser et résoudre rapidement les pannes.

● Mises à niveau de firmware pratiques :

Ils prennent en charge les fonctions de mise à niveau de firmware à distance, permettant aux administrateurs de mettre à niveau le firmware des commutateurs via le réseau sans nécessiter d'opérations sur site. Les mises à niveau de firmware peuvent corriger les vulnérabilités des appareils, ajouter de nouvelles fonctionnalités et améliorer les performances et la sécurité des appareils.

À l'avenir, les commutateurs industriels intégreront profondément les technologies de l'intelligence artificielle et des mégadonnées. Grâce aux algorithmes d'IA, ils pourront effectuer un auto-diagnostic et une optimisation intelligente, prédire les pannes à l'avance et ajuster automatiquement les paramètres, améliorant ainsi considérablement l'efficacité de l'exploitation et de la maintenance. Sous l'impulsion de la 5G et de l'Internet industriel, ils disposeront d'une bande passante plus élevée et d'une latence plus faible pour répondre aux besoins de communication en temps réel d'équipements à grande échelle, facilitant ainsi le contrôle à distance et la fabrication collaborative.

Dans le même temps, le concept de conservation de l'énergie verte imprégnera leur développement. En adoptant des puces à faible consommation et des technologies de veille intelligente, la consommation d'énergie sera réduite. De plus, pour s'adapter à des scénarios industriels complexes et en constante évolution, les indices de protection et la fiabilité des commutateurs industriels seront encore renforcés, permettant un fonctionnement stable dans des environnements difficiles tels que des températures extrêmes et des interférences électromagnétiques fortes, offrant ainsi des garanties de communication plus solides pour le développement de l'intelligence industrielle.

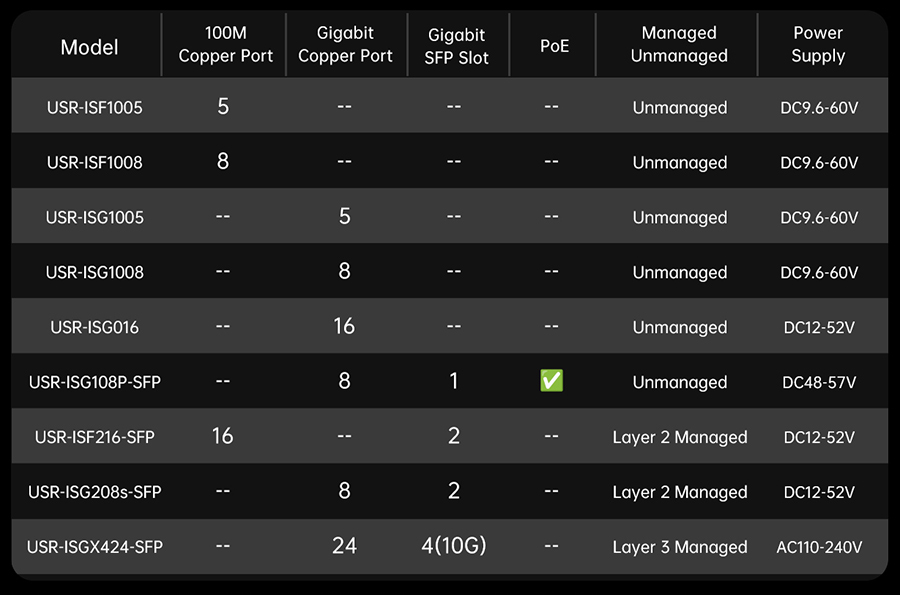

En regardant vers l'avenir des commutateurs industriels, ils seront profondément intégrés avec des technologies de pointe telles que l'intelligence artificielle et la 5G, réalisant des sauts qualitatifs en termes de performances et de niveau d'intelligence et jetant ainsi des bases solides pour le développement de l'Internet industriel. Cependant, avec une large gamme de produits disponibles sur le marché, la sélection du bon modèle devient cruciale. Une sélection appropriée nécessite une considération globale de multiples facteurs, garantissant qu'elle répond non seulement aux exigences actuelles du scénario industriel, mais laisse également de la marge pour les mises à niveau futures. Ce n'est qu'ainsi que les commutateurs industriels pourront pleinement libérer leur potentiel et contribuer à l'exploitation efficace et stable de la production industrielle.